Lo sviluppo di un processo e la sua ottimizzazione possono in parte coincidere anche con la sua validazione; per questo, i metodi impiegati per sviluppare e ottimizzare un processo e i dati generati attraverso la loro applicazione possono spesso essere usati anche per dimostrare che il processo permette di ottenere i risultati desiderati in modo ripetibile. Gli stessi metodi possono essere usati anche per validazioni di routine.

In tutti i casi sarà opportuno definire un piano di controllo che permetta di verificare e controllare entrambe le cause che possono produrre non conformità, ovvero processi difettivi (errori di processo) o processi a variabilità eccessiva.

Per prevenire o identificare errori di processo, si potranno usare metodi di mistake proofing, che consiste in un ampio ventaglio di metodologie. Alcune mirano a rendere impossibile il verificarsi del difetto (ad esempio, modificando il design di processo), altri a fare in modo che, se il difetto si manifestasse, non potrebbe essere non rilevato (di nuovo modificando il design di processo, inserendo controlli appositi), altri ancora a ridurne l’effetto qualora si manifesti (ovvero, fare sì che il prodotto finito, se difettoso, abbia comunque prestazioni accettabili). Si potranno, inoltre, condurre dei challenge test: sottoporre il processo a condizioni per le quali esso dovrebbe comunque non generare errori e verificare se è veramente così. Si potranno anche impiegare metodi di analisi sistematiche delle modalità di failure (ad esempio, le analisi FMEA, Failure Modes and Effects Analysis o FTA, Fault Tree Analysis).

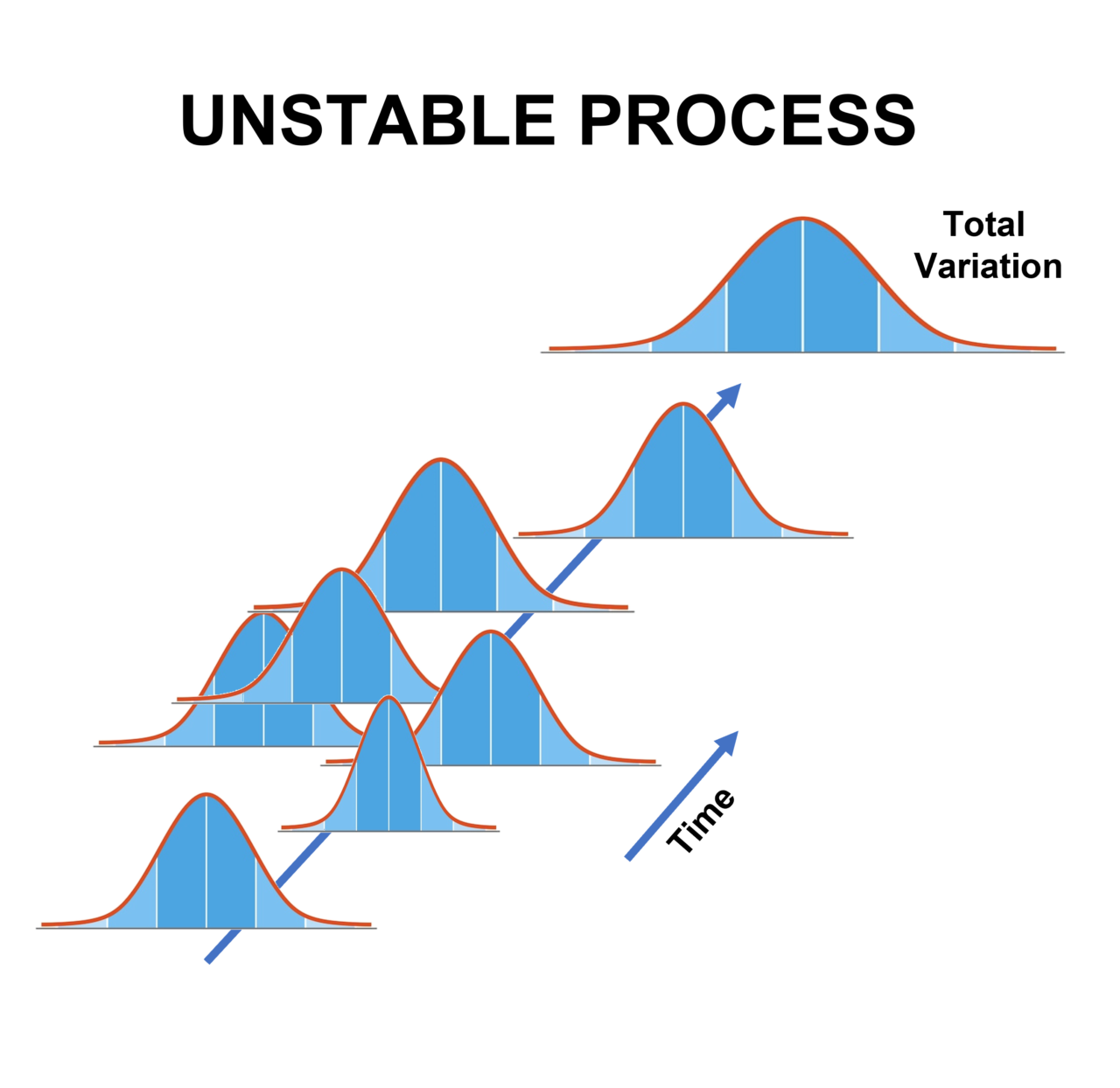

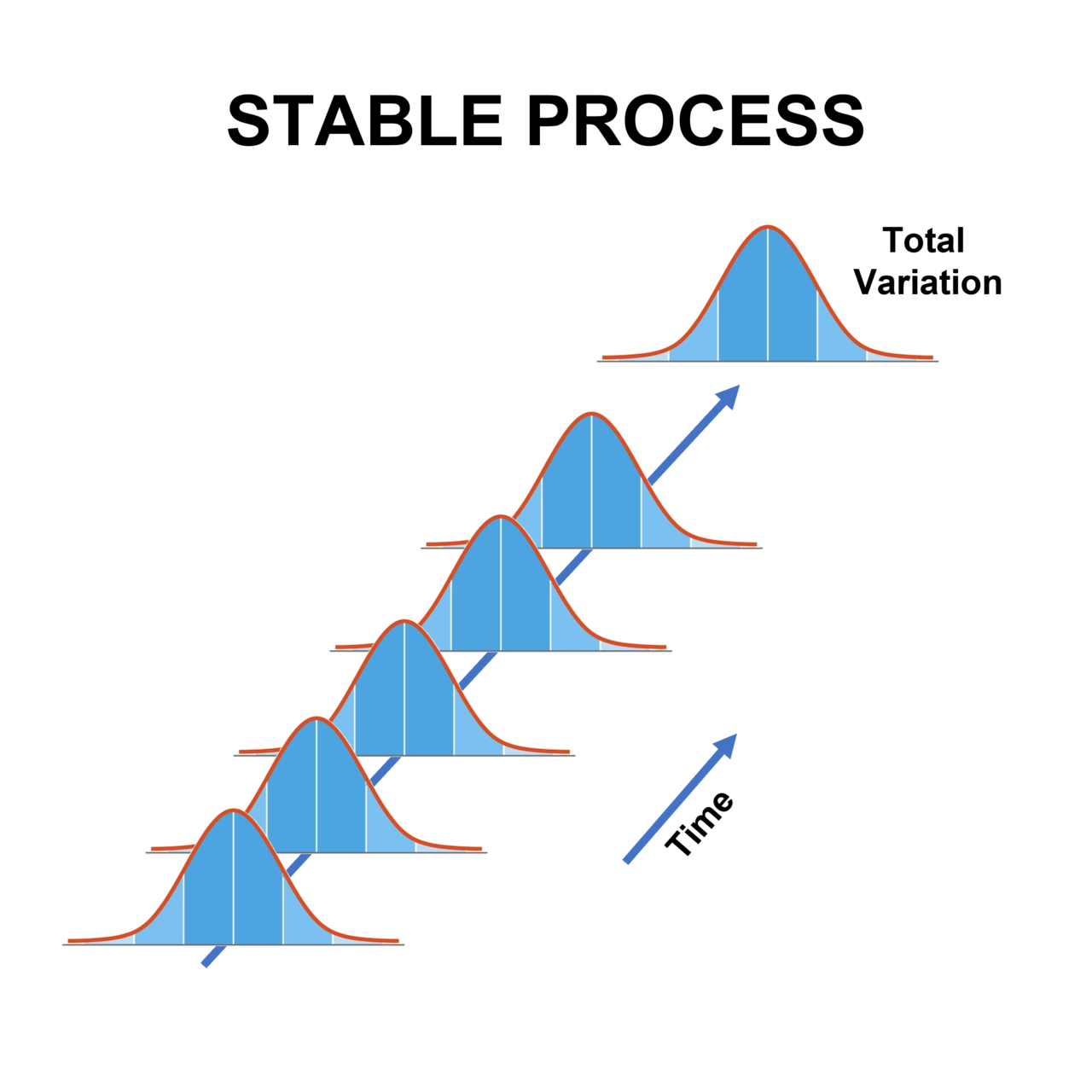

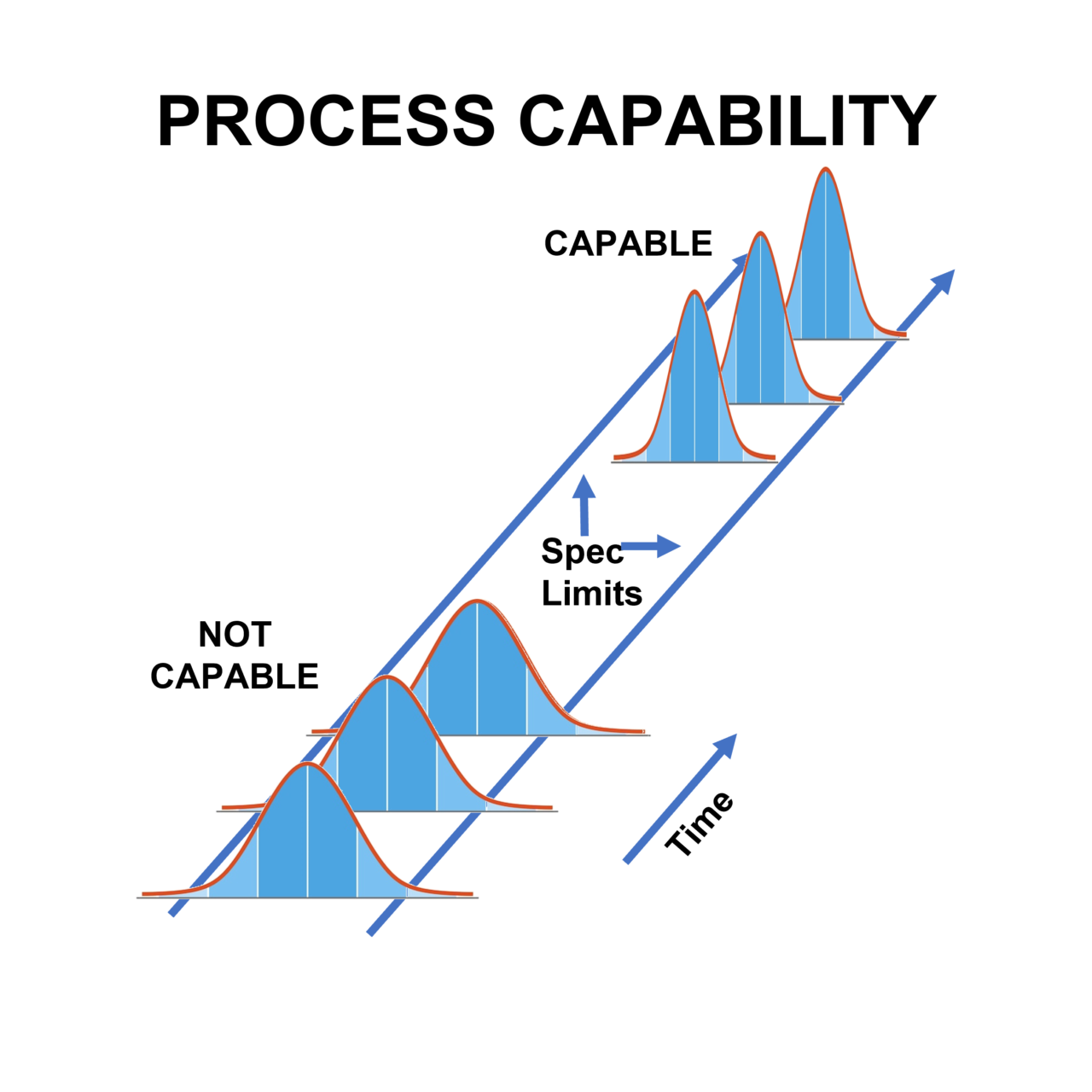

Invece, per identificare i processi a eccessiva variabilità, il piano di controllo potrà prevedere l’esecuzione di studi di capacità – ovvero di studi mirati a misurare la capacità del processo di soddisfare uniformemente e in modo costante nel tempo le specifiche date (anche, se opportuno, adottando opportuni piani di campionamento di accettabilità (gli stessi comunemente impiegati per decidere un criterio di accettazione/rifiuto in merito alla conformità di prodotto, adoperati invece per verificare la conformità di processo). Lo studio di capacità è uno strumento inteso non a intercettare le deviazioni/non conformità dovute ad errori, quanto quelle dovute a variazioni di processo che avvengono nel tempo. Lo studio sarà mirato, per prima cosa, a valutare la stabilità del processo: quando il processo è ripetuto, i suoi risultati sono omogenei? In altri termini, se a ogni ciclo di processo si analizza la distribuzione dei valori della grandezza di interesse, le diverse distribuzioni ottenute a ciascun ciclo sono sovrapposte (processo stabile) o no (processo instabile)? Inoltre, lo studio di capacità sarà mirato anche a verificare se, oltre alla stabilità, la prestazione del processo è quella desiderata, ovvero se i valori della grandezza di interesse sono sempre all’interno del range desiderato. Se entrambe le condizioni sono soddisfatte, allora il processo sarà definito stabile e capace.

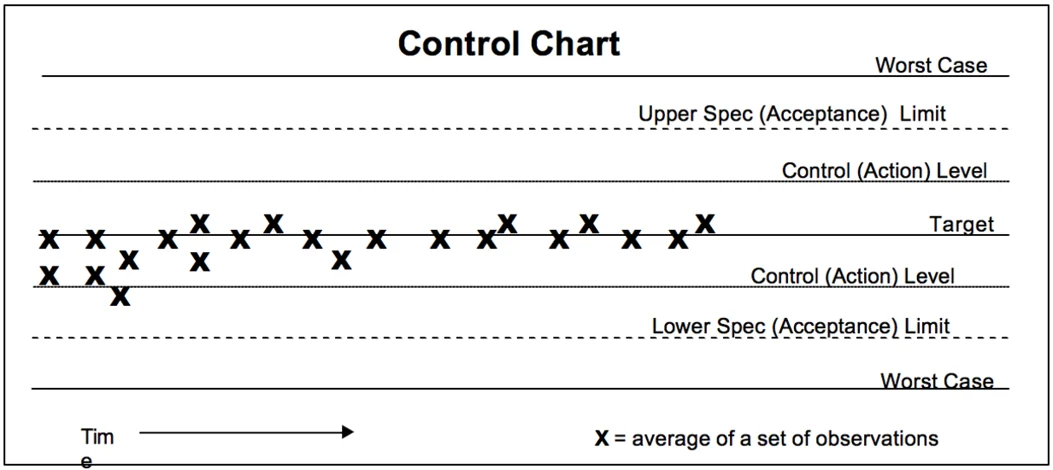

Molto spesso la grandezza di interesse è una variabile continua che – in presenza di deviazioni di tipo casuale – ha una distribuzione di tipo normale o gaussiana. Ad ogni ciclo di processo, sarà possibile identificarne le caratteristiche misurando le due classiche grandezze che definiscono le distribuzioni normali, ovvero la media e la deviazione standard. Per determinare se il processo è stabile sarà possibile anche plottare le due grandezze rispetto al tempo (o ad un indice progressivo di ciclo di processo), realizzando così un diagramma di controllo. Dai valori raccolti, rappresentati in diagramma, sarà possibile calcolare degli indici di variabilità e di centramento del processo che, assieme, possono essere impiegati per decidere se il processo soddisfa in modo uniforme e costante nel tempo le specifiche desiderate/necessarie.

Si intende che questo tipo di studi sono di poco aiuto per decidere cosa fare per ridurre la variabilità e rendere un processo stabile. Fare questo richiede, invece, che vengano identificate le variabili chiave che hanno effetto sull’output di processo e in che modo la loro variazione si traduca in una variazione della / delle variabili che definiscono le specifiche di processo (o di prodotto). In sintesi, si dovranno identificare le variabili chiave di input, capire in che modo esse hanno effetto sull’output, capire come esse varino nel tempo e usare queste informazioni per definirne i valori target (valori nominali) e le tolleranze (intervalli di accettabilità).

Per identificare le variabili chiave di input, e comprendere in che modo esse hanno effetto sull’output, si possono impiagare metodi appositamente disegnati per questo scopo, e brevemente riassunti nei paragrafi che seguono; per capire come le loro variazioni hanno effetto su stabilità e variazione del processo si eseguiranno, chiaramente, studi di capacità. Questo permetterà di adottare specifici metodi per identificare valori nominali e tolleranze che garantiscano di soddisfare in modo uniforme e costante nel tempo le specifiche desiderate/necessarie.

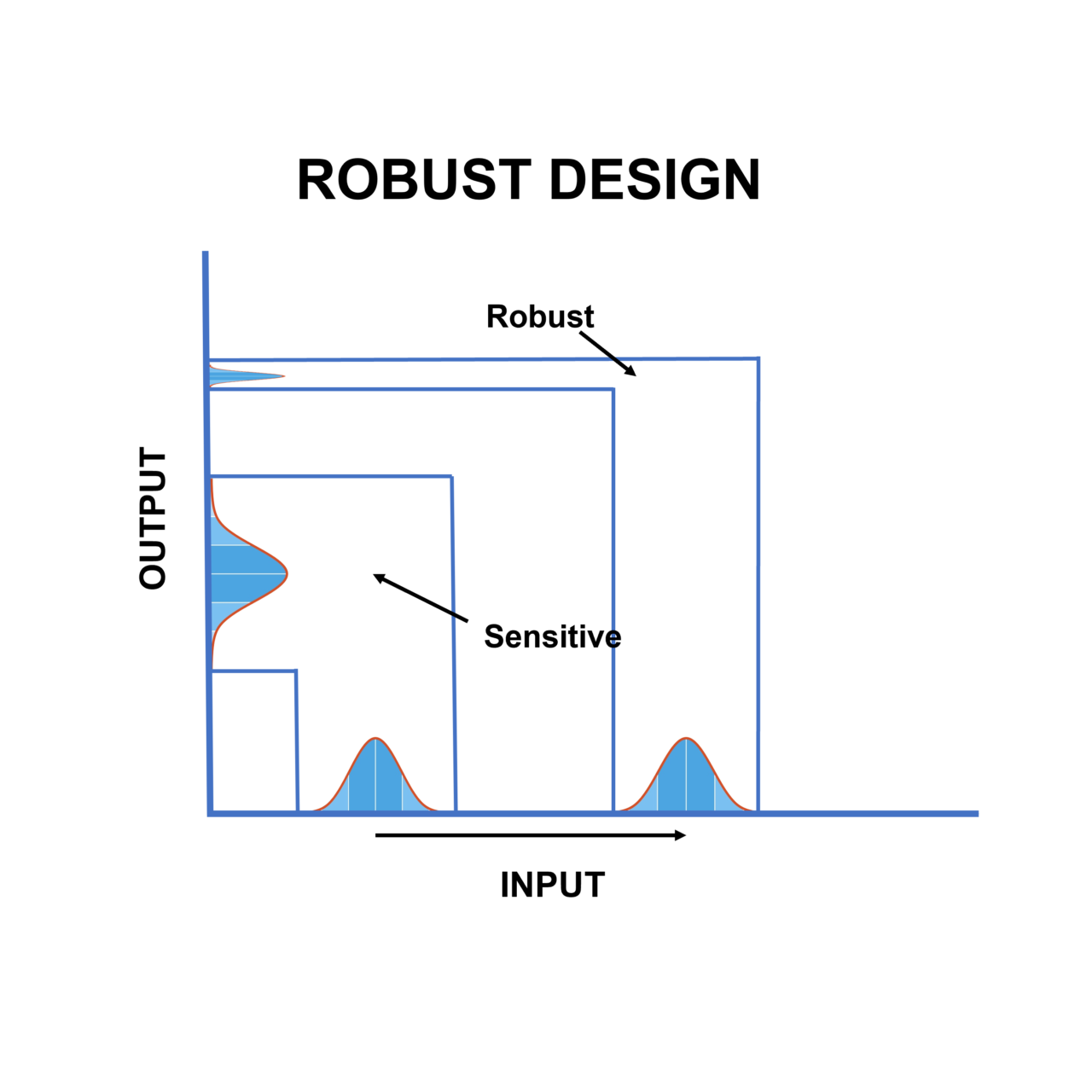

L’approccio solitamente seguito è quello di adottare metodi di progettazione robusta: se, da un lato, è ovvio che uno dei modi per diminuire la variazione dell’output è quello di ridurre la variazione dell’input (ovvero, restringere le tolleranze delle variabili in ingresso), nella pratica questo fa spesso lievitare i costi dell’intero processo. L’approccio robusto, invece, richiede di modificare il processo definendo valori nominali di input in una zona della curva che definisce la relazione tra variazione di input e variazione di output dove quest’ultima sia minore: il processo così diventa più “robusto”, ovvero meno sensibile alle variazioni della variabile in ingresso. In questo modo non sarà necessario agire (con aumento di costi) per diminuire la variazione della variabile in ingresso.

Identificati i valori ottimali nominali di input, il processo sarà poi tenuto monitorato, ad esempio, nuovamente ricorrendo a diagrammi di controllo.

Di seguito alcuni dettagli ulteriori sui diversi metodi applicabili:

Metodi per l’identificazione delle variabili chiave di input

Esperimenti di screening: sono definiti anche esperimenti fattoriali frazionali o L-array di Taguchi. Il processo viene attivato più volte (trials) variando ogni volta i settaggi della/e variabili di input. Conducendo l’operazione in modo razionale sarà possibile identificare le variabili di input “chiave”, ovvero quelle le cui variazioni si traducono in una maggiore variabilità dell’output. Per ogni variabile “candidata” solitamente sono condotti due trial, a due settaggi differenti. Chiaramente, più variabili sono considerate “candidate”, più è probabile intercettare quelle chiave.

Studio della superficie di risposta: segue solitamente l’esperimento di screening ed è volto a capire la relazione tra (variabilità del)la variabile chiave di input e (variabilità del)la variabile di output. In sintesi, si modificano i valori della variabile di input e si registrano i valori corrispondenti della variabile di output, modellando quindi attraverso equazioni di fitting la relazione tra le due grandezze. La scelta delle variabili da includere deriva da esperimenti di screening (vedi il paragrafo precedente).

Metodi per l’identificazione dei valori target (valori nominali) e delle tolleranze (intervalli di accettabilità) delle variabili di input

Metodi di progettazione robusta (robust design): comprendono diversi metodi di identificazione dei valori nominali. In linea di principio, si possono applicare quando l’equazione che modella la relazione tra input e output è non lineare: la curva potrebbe presentare delle regioni in cui la variabilità dell’input si riflette in una minore variabilità dell’output, e potrebbe essere opportuno quindi scegliere il valore nominale di input in queste regioni – purché il corrispondente valore di output sia ancora nell’intervallo desiderato. Un primo approccio per studiare la variabilità dell’output è l’Analisi di Tolleranza Robusta, un metodo statistico che, oltre a definire il valore corrispondente dell’output, ne modella contemporaneamente la variabilità. Altri metodi (approcci di risposta duale) modellano le due grandezze in modo separato. Entrambi i metodi richiedono che sia stimata la variabilità a lungo termine (dopo periodi estesi di produzione) delle variabili di input. I metodi di Taguchi prevedono invece che si conduca un primo esperimento pilota per capire come i valori nominali delle variabili di input abbiano effetto sul valore ottenuto di output e sulla sua variabilità, e che poi si conducano studi in cui gli input sono variati appositamente a piccoli step per mimare la variabilità degli input stessi, durante i processi produttivi, a lungo termine. Compresa, grazie a questi studi, la relazione tra variabilità di input e output, e definiti gli input in intervalli dove – a parità di loro variabilità – la variabilità dell’output è minore, una analisi di tolleranza permetterà di definire quale sia la tolleranza accettabile per le variabili di input che permetta comunque l’ottenimento di un prodotto conforme. Si partirà, ovviamente, assumendo che tale tolleranza sia quella già ottenibile dagli impianti e fornitori esistenti; si interverrà su uno o entrambi solo se uno studio di capacità dimostra che il processo – pur adottando metodi di progettazione robusta – continua ad essere instabile e/o a variabilità inaccettabile.

Altri metodi, da scegliersi di volta in volta, possono essere sia di tipo molto pragmatico (ad esempio, negli studi di “swapping” di componente, l’alternare due componenti identici e ripetere un ciclo di processo può permettere di identificare variabili di input chiave altrimenti non note) o di tipo squisitamente statistico (per le relazioni tra (variabilità di) input e output, analisi multivariate, analisi della varianza, analisi delle componenti principali, analisi delle medie)

Metodi di monitoraggio: diagrammi di controllo e calcolo di indicatori

Diagrammi di controllo: come detto, consistono nel plottare nel tempo la media, e la variazione, della variabile o delle variabili di output che definiscono le specifiche di processo e di prodotto. Tipicamente, si analizzano periodicamente 5 output, raccolti consecutivamente, e si plottano le medie e gli intervalli di variabilità corrispondenti. Nel diagramma si evidenzia anche la zona entro cui i valori devono ricadere per essere considerati accettabili. Qualora si rilevasse un punto al di fuori di questa zona, è necessario indagare la causa della deviazione.