L’adozione della norma ISO 13485 rappresenta un passaggio cruciale per le aziende del settore medicale, anche per le realtà di piccole dimensioni.

In questo caso studio analizziamo il percorso di una piccola azienda italiana che ha deciso di implementare il proprio Sistema di Gestione per la Qualità in conformità alla norma ISO 13485. Dalle sfide iniziali alle soluzioni adottate, fino ai risultati raggiunti, l’articolo offre spunti pratici per tutte le piccole imprese che vogliono approcciarsi alla certificazione con consapevolezza e metodo.

CASO STUDIO: IMPLEMENTAZIONE DELLA ISO 13485 IN UNA PICCOLA AZIENDA DI DISPOSITIVI MEDICI

Il settore dei dispositivi medici è uno dei più regolamentati a livello globale. Per le aziende che operano in questo ambito, l’adozione di un robusto Sistema di Gestione per la Qualità conforme alla norma ISO 13485 non è solo un vantaggio competitivo, ma spesso un prerequisito fondamentale per l’immissione sul mercato dei prodotti, soprattutto nel contesto dei nuovi regolamenti (compreso il Reg. UE 2017/745 – MDR). Sebbene la norma venga spesso associata a grandi aziende strutturate, la sua adozione è altrettanto strategica per le piccole e medie imprese (PMI) che vogliono operare in modo conforme e competitivo.

Le PMI affrontano sfide uniche in questo percorso, dovendo bilanciare i requisiti rigorosi della norma con la limitatezza di risorse umane e finanziarie.

Analizziamo il caso di MD Company, una giovane PMI con 20 dipendenti, specializzata nella progettazione e produzione di dispositivi medici innovativi per uso cardiovascolare.

Lo scenario iniziale

MD Company nasce come start-up nel 2018 dall’idea di due fratelli padovani e nel 2022 è stato effettuato ufficialmente il passaggio a PMI grazie all’ottenimento del certificato CE della prima famiglia di prodotti.

L’interesse verso la ISO 13485 è nato da tre esigenze principali:

- Strutturare i processi interni, riducendo inefficienze e migliorando la gestione documentale

- Garantire la conformità ai requisiti del Regolamento UE 2017/745 (MDR) e ottenere la marcatura CE dei dispositivi di cui MD Company è fabbricante

- Accedere a nuovi mercati esteri, dove la certificazione è spesso un requisito imprescindibile

Le fasi chiave dell’implementazione

Il progetto di implementazione è stato suddiviso in quattro fasi principali, con il supporto di un consulente esterno specializzato, pianificato in un orizzonte temporale di 12 mesi.

1. Gap-analysis iniziale (mese 1)

La Direzione ha formalizzato il proprio impegno nella conduzione di questo progetto, essenziale per il suo successo, nominando il capo-progetto e istituendo un “Team Qualità” interfunzionale.

È stata, poi, effettuata una valutazione dello stato dell’arte aziendale rispetto ai requisiti della ISO 13485. Questo ha permesso di identificare le principali aree da migliorare.

2. Sviluppo del SGQ e documentazione (mesi 2-5)

Questa è stata la fase più intensiva.

MD Company ha definito in modo chiaro e conciso il Manuale della Qualità e la Politica per la Qualità aziendale. Sono stati definiti, poi, i processi aziendali e sono state sviluppate le relative procedure e istruzioni operative. Contestualmente, sono stati definiti i moduli di registrazione volti a fornire l’evidenza oggettiva delle attività eseguite, dei controlli operati e dei risultati ottenuti, nonché dimostrare la conformità ai requisiti.

Con l’aiuto del consulente esterno MD Company è riuscita a impostare una documentazione snella ma allo stesso tempo adeguata a rappresentare le attività dell’azienda, capace di dare evidenza della conformità delle azioni svolte ai requisiti della norma e tale da consentire una raccolta dei dati efficace per mettere in luce i margini di miglioramento.

3. Formazione del personale (mesi 6-7)

Tutti i dipendenti sono stati coinvolti in sessioni formative mirate, sia in aula che tramite la modalità training on the job, con focus sui concetti base della norma, le nuove modalità operative e la responsabilità di ciascun ruolo nel sistema qualità.

L’aspetto cruciale è stato far sì che i dipendenti non vedessero le nuove procedure come mera burocrazia, ma come strumenti per migliorare l’operatività aziendale, nonché la sicurezza e l’efficacia del prodotto.

4. Audit interni e di certificazione (mesi 8-12)

Un audit interno condotto da parte del consulente esterno ha permesso di verificare l’efficacia, la conformità e la corretta applicazione del nuovo Sistema di Gestione per la Qualità.

Dopo tre mesi circa di funzionamento documentato del sistema, MD Company ha richiesto l’audit di certificazione ad un Ente di Certificazione accreditato. L’audit ha avuto successo, e l’Ente ha rilasciato la certificazione ISO 13485 senza rilievi critici.

Criticità incontrate

Durante il percorso, MD Company ha affrontato alcune difficoltà tipiche delle PMI:

- Risorse limitate, sia in termini di personale che di budget, e carenza di personale dedicato (non esisteva la figura di Responsabile Qualità)

- Resistenza al cambiamento e all’evoluzione organizzativa aziendale

- Mancanza di documentazione organizzata: le registrazioni e le procedure erano frammentate e incomplete, nonostante l’esistenza di una prassi operativa piuttosto consolidata

- Gestione del rischio insufficiente: l’approccio al rischio era reattivo, non sistematico, come richiesto dalla ISO 13485

La chiave del successo è stata la leadership della Direzione, che ha creduto nel progetto e ha saputo trasmettere l’importanza della qualità come valore aziendale, non solo come adempimento normativo.

Risultati e benefici

La certificazione ISO 13485 ha trasformato MD Company; non solo ha ottenuto un Sistema di Gestione per la Qualità conforme, ma ha anche conseguito importanti benefici:

- Conformità normativa

- Migliore organizzazione dei processi interni

- Maggiore fiducia da parte dei clienti e apertura a collaborazioni con strutture sanitarie italiane ed estere

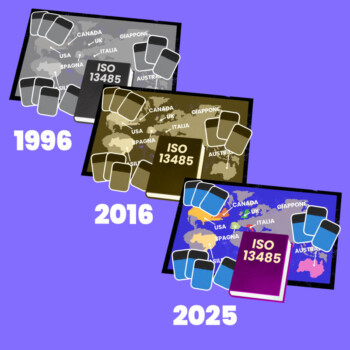

- Ampliamento dei mercati extra-UE e possibilità di accedere al programma MDSAP

Il caso di MD Company dimostra che, sebbene l’implementazione della ISO 13485 sia impegnativa, la certificazione è perfettamente raggiungibile anche per le piccole aziende, purché ci sia una visione strategica, un impegno condiviso e una gestione del cambiamento ben pianificata.

Investire in qualità non è solo una necessità normativa, ma un’opportunità concreta di crescita e consolidamento competitivo nel settore dei dispositivi medici.